Паровой котёл

Паровой котёл — котёл, предназначенный для генерации насыщенного или перегретого пара. Может использовать энергию топлива, сжигаемого в своей топке, электрическую энергию (электрический паровой котёл) или утилизировать теплоту, выделяющуюся в других установках (котлы-утилизаторы).

История

Первым котлом для производства пара можно считать котёл геронова эолипила (I в. н. э.). Дени Папен в конце XVII в. изобрёл и впервые применил предохранительный клапан. Практически значимое применение паровых котлов начинается с конденсационного насоса Томаса Севери, изобретённого в XVIII в., и атмосферной машины Ньюкомена.

Ранние котлы с малой поверхностью обогрева[1]

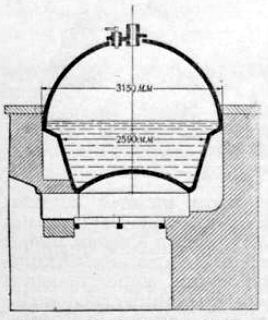

Котёл машины Ньюкомена представлял собой сосуд формы, близкой к шарообразной, диаметром около трёх метров (10 футов), с выпуклым изнутри днищем, образовывавшим свод топки. Таким образом, днище котла обогревалось пламенем и излучением, а боковые стенки — горячими продуктами горения, проходившими по каналам кирпичной обмуровки. Уже в этом котле, таким образом, можно найти радиационные и конвекционные поверхности теплообмена. Машина Ньюкомена использовала насыщенный пар под атмосферным давлением, ни большой паропроизводительности, ни прочности от котла не требовалось, и он изготовлялся из меди. Котёл оснащался выпускным краном и предохранительным клапаном.

Уатт, подняв давление пара в своих машинах до 1,5 атм. и более, перешёл к коробчатым котлам, стянутым внутри для противодействия распору. Для удешевления котлы стали производить из железа. Обогревались они по-прежнему снаружи.

Котлы с жаровыми трубами[1]

Для увеличения поверхности обогрева и, соответственно, паропроизводительности, котлы стали пронизывать одной («корнваллийские котлы», Тревитик, 1815) или двумя и тремя («ланкаширские котлы», Фейрберн, 1845) широкими жаровыми трубами, увеличивая поверхность теплообмена. Рост давления до 6 атм. и более привёл к переходу на цилиндрические котлы, склёпанные из листового железа. Малоуглеродистая пластичная сталь (сталь 1) позволяла успешно справляться с локальными перегревами. Отвод продуктов горения из жаровых труб под котлом позволял получить дополнительную кипятильную поверхность и поднять паропроизводительность, отвод над котлом — несколько подсушить и перегреть насыщенный пар. Котлы ланкаширского типа, с горизонтальными и вертикальными жаровыми трубами, активно применялись более 100 лет, и изредка до сих пор применяются в маломощных силовых и паропроизводящих установках. Разновидностью корнваллийского котла вертикального типа можно считать самовар.

Котлы с дымогарными трубами[1]

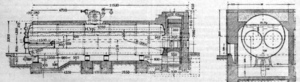

Котлы с многочисленными узкими дымогарными трубами разработаны для первых успешных паровозов, первым был спроектированный Бутом котёл с 20-ю трубами для паровоза Стефенсона «Ракета». Для паровоза «Планета» Стефенсон применил усовершенствованный котёл, в котором вода окружала и топку, таким образом, использовалась не только конвекционная, но и радиационная поверхность обогрева, паропроизводительность котла возросла. Без принципиальных изменений котлы со многими дымогарными трубами использовались на паровозах до заката паровой эпохи на железных дорогах.

Устройством в ланкаширском котле тонких дымогарных труб после широких жаровых Стивенс создал тип котла, широко использовавшийся в морских паросиловых установках.

Водотрубные котлы[1]

Дальнейший рост давления в крупных паросиловых установках ограничивался прочностью корпуса котла. Чтобы обойти эту проблему, а также развить поверхность обогрева ещё сильнее, были изобретены водотрубные котлы барабанного типа. В них парообразование происходит в трубах, омываемых потоком горячих газов (конвекционная поверхность) или обогреваемых излучением пламени в топке (радиационная поверхность). Большой цилиндрический корпус уступает место одному или нескольким небольшим барабанам, в которых вода отделяется от пара. Циркуляция в котле происходит либо естественно, за счёт разности удельных весов воды в опускных трубах и водо-паровой смеси в подъёмных, либо искусственно, при помощи насосов. При давлениях до 30 атм. применяются сварные барабаны толщиной стенки 30 мм, для более высоких давлений — цельнотянутые барабаны. При этом в стальной цилиндрической заготовке на прессе прошивают центральное отверстие, а затем, также на прессах, расковывают барабан толщиной стенки 100 мм и более. Концы барабана суживают до размеров люков обслуживания. Трубы используются бесшовные.

В котлах появляются пароперегреватели (чтобы избежать конденсации пара в турбине при его расширении и охлаждении), а в конце дымового хода устанавливают экономайзеры для подогрева питательной воды.

Типов барабанных водотрубных котлов множество (завода Бабкок и Вилькокс с одним барабаном, многобарабанные модификации котлов Стерлинга, котлы Ла Монта с принудительной циркуляцией и др.)

Прямоточные котлы[1]

Являются дальнейшим развитием водотрубных котлов с принудительной циркуляцией, когда от многократной циркуляции отказались вовсе: питательная вода входит в котёл под рабочим давлением, создаваемым насосом, и по мере прохождения по трубам нагревается и полностью испаряется. Система обладает высокими удельными характеристиками, но требует насоса высокого давления и совершенной системы водоподготовки, поскольку не имеет барабанов, в которых обычно оседают грязь и накипь.

Теория котла[1]

Основными технико-экономическими показателями работы котла являются:

- его КПД (отношение теплоты, унесённой с паром, к теплоте, развитой при сжигании топлива),

- удельная паропроизводительность в кг/час с 1 м² поверхности теплообмена,

- удельные капитальные затраты на паропроизводительность 1 т/час.

Наиболее наглядно работа котла может быть проанализирована по его рабочей характеристике, которая показывает теплообмен в котле на разных участках его рабочей поверхности. Характеристика показывает, что чем ближе к топке находится квадратный метр поверхности теплообмена, тем бо́льший тепловой поток проходит сквозь неё (поскольку разница температур между газами и водой в котле больше). На участках в конце дымохода, с небольшой разностью температур газов и воды, для получения того же количества теплоты необходимы бо́льшие поверхности теплообмена, таким образом, не всегда котёл с наибольшим КПД является экономически наиболее целесообразным: порой желание добрать последние несколько процентов теплоты газов обходится слишком дорого. Поэтому в конце дымоходов устраивают экономайзеры для подогрева питательной воды и воздухоподогреватели, но не дорогостоящие испарительные поверхности.

Классификация

По назначению:

- Энергетические паровые котлы — предназначены для производства пара, использующегося в паровых турбинах.

- Промышленные паровые котлы — вырабатывают пар для технологических нужд, так называемые «промышленные парогенераторы».

- Паровые котлы-утилизаторы — используют для получения пара вторичные энергетические ресурсы — теплоту горячих газов, образующихся в технологическом цикле. Энергетические котлы-утилизаторы в составе ПГУ используют теплоту уходящих газов ГТУ.

По относительному движению теплообменивающихся сред (дымовых газов, воды и пара) паровые котлы могут быть подразделены на две группы:

Водотрубные котлы по принципу движения воды и пароводяной смеси подразделяются на:

- барабанные (с естественной[англ.] и принудительной циркуляцией: за один проход по испарительным поверхностям испаряется лишь часть воды, остальная возвращается в барабан и проходит поверхности многократно)

- прямоточные (среда между входом и выходом котла движется последовательно, не возвращаясь)

В водотрубных парогенераторах внутри труб движется вода и пароводяная смесь, а дымовые газы омывают трубы снаружи. В России в XX веке преимущественно использовались водотрубные котлы Шухова. В газотрубных, наоборот, внутри труб движутся дымовые газы, а теплоноситель омывает трубы снаружи.

По типу топочных устройств паровой котёл подразделяется на:

- Слоевые топки

- с плотным слоем

- с кипящим слоем

- Камерные топки

- факельные прямоточные

- циклонные.

По виду сжигаемого топлива подразделяются на:

- Паровые котлы, работающие на газообразном топливе.

- Паровые котлы, работающие на твёрдом топливе.

- Паровые котлы, работающие на жидком топливе (мазуте или солярке).

- Паровые котлы, работающие на электрической энергии.

Котлы с камерной конструкцией топки работают на пылевидном топливе, в то время как со слоевой конструкцией сжигают твёрдое топливо.

Обозначения

Согласно ГОСТ 3619-89 Архивная копия от 5 июня 2012 на Wayback Machine, стационарные паровые котлы имеют следующую структуру обозначения:

- Тип

- Пр — с принудительной циркуляцией (вода из барабана подаётся в испарительные поверхности специальными насосами);

- Прп — с принудительной циркуляцией и промежуточным перегревом пара;

- Е — с естественной циркуляцией (под действием разности плотностей воды и пара);

- Eп — с естественной циркуляцией и промежуточным перегревом пара;

- П — прямоточные;

- Пп — прямоточные с промежуточным перегревом пара;

- К — с комбинированной циркуляцией (в одних поверхностях естественная, в других принудительная);

- Кп — с комбинированной циркуляцией и промежуточным перегревом пара.

- D

- Паропроизводительность котла, т/ч.

- P

- Давление на выходе из котла, МПа (ранее часто указывалось в кгс/см²)

- T

- Температура на выходе из котла, °C (для котлов, генерирующих насыщенный пар, не указывается). Если температура после промперегрева отличается от температуры первичного пара, она указывается через дробь.

- F

- Вид топлива (если топка не слоевая):

- К — каменный уголь и полуантрацит (тощий уголь);

- А — антрацит, антрацитовый штыб (шлам);

- Б — бурый уголь, лигниты;

- С — сланцы;

- М — мазут;

- Г — природный газ;

- О — отходы, мусор;

- Д — другие виды топлива.

- O

- Тип топки (для газомазутных не указывают, кроме «В»):

- Т — камерная топка с твердым шлакоудалением;

- Ж — камерная топка с жидким шлакоудалением;

- Р — слоевая топка (решетка);

- В — вихревая топка;

- Ц — циклонная топка;

- Ф — топка с кипящим (флюидизированным) слоем (стационарным и циркулирующим);

- И — иные виды топок, в том числе двухзонные.

- Н

- "Н", если котёл под наддувом.

Параметры котла по возможности подбираются по стандартному ряду. После обозначения по ГОСТ может писаться в скобках заводская марка, например, Е-75-3,9-440БТ (БКЗ-75-39ФБ).

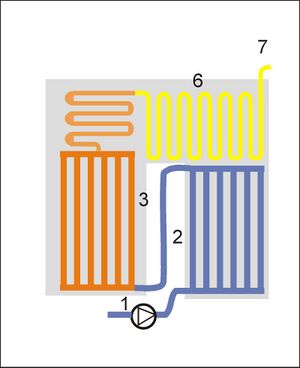

Барабанные котлы

1 Питательный насос

2 Экономайзер

3 Подъемные трубы

4 Опускные трубы

5 Барабан

6 Пароперегреватель

7 В турбину

8 Циркуляционный насос

Вода, подаваемая в котёл питательным насосом (например, паровым инжектором), пройдя экономайзер, попадает в барабан (находится вверху котла), из которого под действием силы тяжести (в котлах с естественной циркуляцией) попадает в опускные необогреваемые трубы, а затем в подъёмные обогреваемые, где происходит парообразование (подъёмные и опускные трубы образуют циркуляционный контур). Из-за того, что плотность пароводяной смеси в экранных трубах меньше плотности воды в опускных трубах, пароводяная смесь поднимается по экранным трубам в барабан. В нём происходит разделение пароводяной смеси на пар и воду. Вода заново идёт в опускные трубы, а насыщенный пар уходит в пароперегреватель. В котлах с естественной циркуляцией кратность циркуляции воды по циркуляционному контуру — от 5 до 50 раз. Котлы с принудительной циркуляцией оснащены насосом, который создаёт напор в циркуляционном контуре. Кратность циркуляции составляет 3—10 раз[1]. Котлы с принудительной циркуляцией на территории постсоветского пространства распространения не получили. Барабанные котлы работают при давлении меньше критического.

Прямоточные котлы

1 Питательный насос

2 Экономайзер

3 Испарительные трубы

6 Пароперегреватель

7 В турбину

Прямоточные котлы не имеют барабана. Через испарительные трубы вода проходит однократно, постепенно превращаясь в пар. Зона, где заканчивается парообразование, называется переходной. После испарительных труб пароводяная смесь (пар) попадает в пароперегреватель. Очень часто прямоточные котлы имеют промежуточный пароперегреватель. Прямоточный котёл является разомкнутой гидравлической системой. Такие котлы работают не только на докритическом, но и на сверхкритическом давлении.

Автоматизация процессов

Котлоагрегат представляет технически сложное устройство. Как многомерный объект он содержит в себе множество систем регулирования. Множество технологических параметров необходимо поддерживать для надёжной и экономичной работы котла. Такими основными параметрами являются:

- Система тепловой нагрузки котлоагрегата:

- процесс горения в топке;

- подачу воздуха в топку котла;

- разрежение в топке;

- Система регулирования температуры перегретого пара;

- Система регулирования питания котлоагрегата.[2]

Система регулирования питания котлоагрегата

Этот раздел имеет чрезмерный объём или содержит маловажные подробности неэнциклопедичного характера. |

Регулирование питания паровых котлов осуществляется следующими образом. Принято, что максимально допустимые отклонения уровня воды барабане ±100 мм от среднего значения. Снижение уровня может привести к нарушениям питания и охлаждения водоподъёмных труб. Повышения уровня может привести к снижению эффективности внутрибарабанных устройств. Перепитка барабана и заброс частиц воды в турбину может явиться причиной тяжёлых механических повреждений её ротора и лопаток.

Схемы регулирования. Исходя из требований к регулированию уровня воды в барабане, автоматический регулятор должен обеспечить постоянство среднего уровня независимо от нагрузки котла и других возмущающих воздействий. В переходных режимах изменение уровня может происходить довольно быстро, поэтому регулятор питания для обеспечения малых отклонений уровня должен поддержать постоянство соотношения расходов питательной воды и пара. Эту задачу выполняет трёхимпульсный регулятор.

Регулятор перемещает клапан при появлении сигнала дисбаланса между расходами питательной воды Дпв и пара Дпп. Кроме того, он воздействует на положение питательного клапана при отклонениях уровня от заданного значения. Такая САР питания, совмещающая принципы регулирования по отклонению и возмущению, получила наибольшее распространение на мощных барабанных котлах.

Регулирование водного режима котлоагрегата

Этот раздел имеет чрезмерный объём или содержит маловажные подробности неэнциклопедичного характера. |

Химический состав воды, циркулирующей в барабанных котлах, оказывает существенное влияние на длительность их безостановочной и безремонтной кампаний. К основным показателям качества котловой воды относятся общее солесодержание и избыток концентрации фосфатов. Поддержание общего солесодержания котловой воды в пределах нормы осуществляется с помощью непрерывной и периодической продувок из барабана в специальные расширители. Потери котловой воды с продувкой пополняются питательной водой в количестве, определяемом уровнем воды в барабане. Регулирование непрерывной продувки осуществляется путём воздействия регулятора на регулирующий клапан на линии продувки. Помимо корректирующего сигнала по солесодержанию, на вход ПИ- регулятор 2 поступает сигнал по расходу продувочной воды Дпр и сигнал по расходу пара Дпп. Сигнал по расходу пара поступает на расходомер 3, электромеханический интегратор которого используется в качестве импульсатора, воздействующего через пусковое устройство 4 на включение и отключение плунжерного фосфатного насоса 6.[3]

См. также

Примечания

- ↑ 1,0 1,1 1,2 1,3 1,4 1,5 1,6 Котлы паровые // Конкурс — Крестьянская война. — М. : Советская энциклопедия, 1937. — (Большая советская энциклопедия : [в 66 т.] / гл. ред. О. Ю. Шмидт ; 1926—1947, т. 34).

- ↑ Лезин В.И., Липов Ю.М., Селезнев М.А., Сыромятников В.М. Пароперегреватели котельных агрегатов. — М., 1965. — 290 с.

- ↑ М.А. Трушников. Исследование систем автоматического регулирования питания барабанных котлов // Волжский политехнический институт ВолГТУ. — 2014.

Ссылки

Литература

- Энергетические установки электростанций / Э. П. Волков, В. А. Ведяев, В. И. Обрезков; Под ред. Э. П. Волкова.-М. : Энергоатомиздат, 1983. — 280 с.

- Советский энциклопедический словарь. — М.: «Советская энциклопедия», 1990

- ГОСТ 23172-78*. Котлы стационарные. Термины и определения.

В статье есть список источников, но не хватает сносок. |